中成泵业已经对螺杆泵家族进行了归纳和整理,并逐一介绍了单螺杆泵、双螺杆泵还有三螺杆泵的结构和特点,现在中成泵业将以动图的形式详细介绍前两种螺杆泵的工作原理。

图1:单螺杆泵工作原理动图

单螺杆泵是一种单螺杆式输运泵,它的主要工作部件是偏心螺旋体的螺杆(称转子)和内表面呈双线螺旋面的螺杆衬套(称定子)。

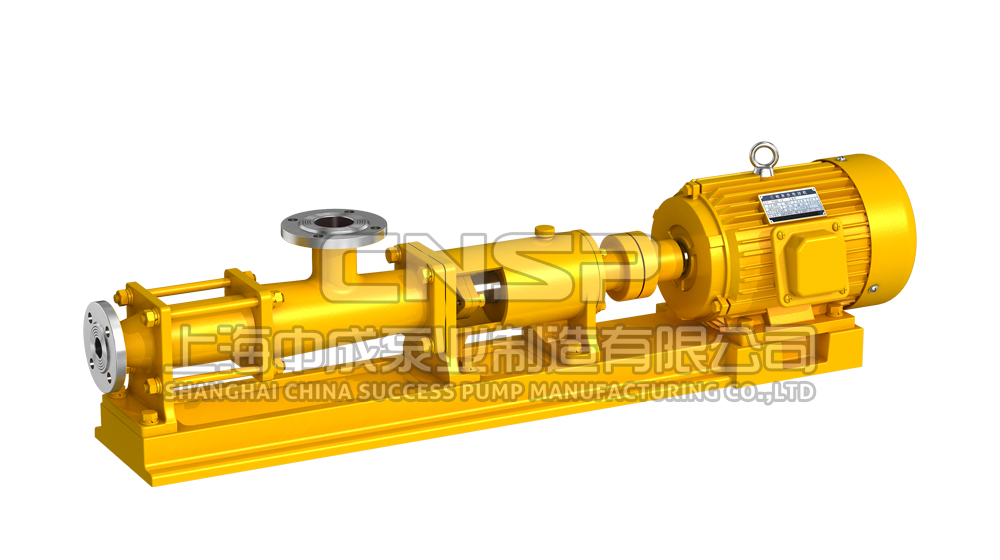

图2:中成泵业单螺杆泵

单螺杆泵工作原理是当电动机带动泵轴转动时,螺杆一方面则绕本身的轴线旋转,另一方面它又沿衬套内表面滚动,这样便会形成泵的密封腔室。螺杆每转一周,密封腔内的液体向前推进一个螺距,随着螺杆的连续转动,液体螺旋形方式从一个密封腔压向另一个密封腔,最后挤出泵体。

单螺杆泵常适用于石蜡、糖蜜、果肉、巧克力浆、油漆、柏油、淀粉糊、润滑脂、泥浆、黏土、陶土等介质的传送。

图3:双螺杆泵工作原理动图

双螺杆泵是外啮合的螺杆泵,它利用相互啮合,互不接触的两根螺杆来抽送液体。双螺杆泵的一端伸出泵外的主动螺杆由原动机驱动,主动螺杆与从动螺杆具有不同旋向的螺纹,螺杆与泵体紧密贴合,从动螺杆是通过同步齿轮由主动螺杆带动的。泵内吸入室应与排出室严密地隔开,因此,泵体与螺杆外圆表面及螺杆与螺杆间隙应尽可能小些,同时螺杆与泵体、螺杆与螺杆间又相互形成密封腔,保证密闭,否则就可能有液体从间隙中倒流回去。

双螺杆泵常适用于润滑油、润滑脂、原油、柏油、燃料油及其他高黏度油等介质的传送。

以上两种螺杆泵的工作原理在图中一目了然,除了螺杆泵,多级泵、隔膜泵、油桶泵还有潜水泵中成泵业都有生产制造,可以在我们官网上查询并了解更多泵类知识。