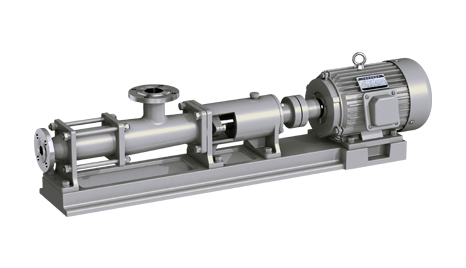

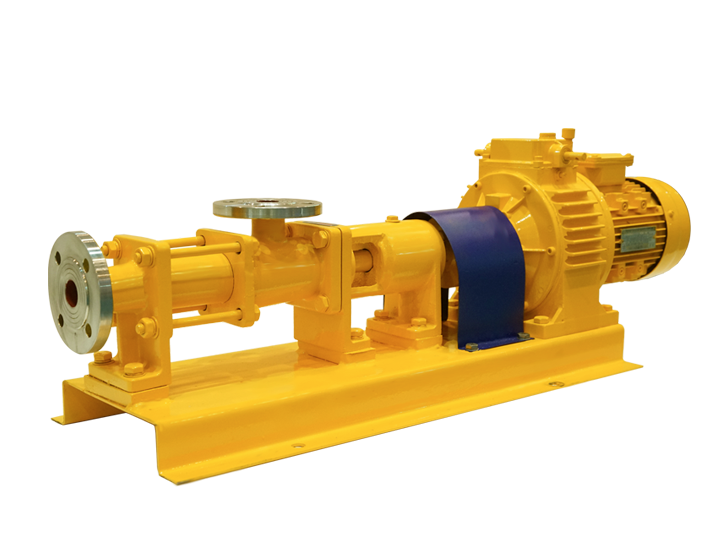

单螺杆泵是一种广泛应用于工业领域的离心泵,其作用是将液体从一个地方输送到另一个地方。然而,当单螺杆泵进入空气时,可能会引发一系列问题,本文将深入探讨这些现象及其潜在影响,并提供解决方案以减少这些问题的发生。

在正常操作中,单螺杆泵通常应该仅输送液体,但有时会发生空气进入泵的情况。这可能由以下原因引起:

– 吸入管道漏气:如果吸入管道存在漏洞或密封不良,大气中的空气可能会被引入泵中。

– 液位过低:当液体位于泵的吸入端附近时,泵可能会吸入空气,特别是在启动过程中。

– 泵内漏气:泵本身的密封损坏或螺杆与壳体之间的间隙过大,也可能导致空气进入泵。

当空气进入单螺杆泵时,可能会引发以下现象:

– 泵性能下降:由于空气是可压缩的,它会降低泵的效率和性能。这可能导致输送流体的速度减慢,产生流量不稳定的问题。

– 振动和噪音:空气进入泵后,泵的运行可能会变得不稳定,导致振动和噪音增加,这可能对设备和管道造成损害。

– 泵部件磨损:由于泵内的空气泡沫可以导致液体的冲击和喷射,这可能会加速泵部件的磨损,降低泵的寿命。

– 流量波动:空气进入泵后,可能会导致流体流量不稳定,这会对工业生产过程产生负面影响。

为了避免单螺杆泵进入空气并减少相关问题的发生,可以采取以下措施:

- 检查管道密封:定期检查吸入管道的密封性能,确保没有漏气的地方。

- 维持足够的液位:在启动泵之前,确保液体的液位足够高,以防止泵吸入空气。

- 定期维护:定期检查和维护单螺杆泵,特别是泵内部的密封部件,以确保其正常运行。

- 改进泵设计:选择高质量的单螺杆泵,其设计能够减少空气进入的可能性,例如,具有更好的密封性能和较小的内部间隙。

- 使用空气排气装置:在泵的吸入口或泵体上安装空气排气装置,以帮助排出空气并确保液体进入泵。

中成泵业为解决这些问题提供了专业的解决方案和服务,确保单螺杆泵的可靠性和性能。在工业生产中,单螺杆泵起着至关重要的作用,因此必须采取适当的措施来预防和解决潜在的问题,以确保生产过程的顺利运行。只有通过定期检查、维护和合理的操作,才能确保单螺杆泵在工业生产中的长期可靠运行。