二硫化钼是一种固体润滑剂。它是黑色的,也带些银灰色,具有金属光泽,具有光滑的触感,不溶于水,并且结构非常稳定。它以天然状态存在于矿物质中。由于其类似于石墨的分层结构,其抗磨性能非常好,摩擦系数为0.05〜0.1。另外,它还具有以下特点:宽的耐温范围(-180〜380℃);在高速,高温,高压,高负荷条件下的良好机械工作条件;在较端压力下稳定的结构并可以保持润滑;具有填充和填充功能,可以恢复某些零件的几何尺寸;具有防潮,耐酸碱,耐水的特性。二硫化钼粉末是反磁性的,可以用作线性光电导体,显示P型或N型导电性的半导体,并具有整流和能量转换的功能。二硫化钼也可用作复杂烃类脱氢的催化剂。由于二硫化钼的分子结构中存在硫,因此它可以与铁形成键,因此对钢工件具有自然的吸附作用。

将二硫化钼粉末与液体树脂和涂料添加剂混合以制备二硫化钼涂料液体。喷涂,浸涂,刷涂和游泳镀覆可在工件的表面(或双面)上形成致密的薄膜。具有润滑,耐磨,防粘等功能,具有较压,防辐射,耐温,耐腐蚀和耐候性。使用纳米二硫化钼粉末,可以更好地体现上述特性。因此,在研发过程中,将纳米二硫化钼用作成分。

二硫化钼润滑耐磨涂层主要用于航空航天,核动力设施,标准零件,锁,汽车零件,电动工具等领域,以及超高温和低温,真空和腐蚀环境。

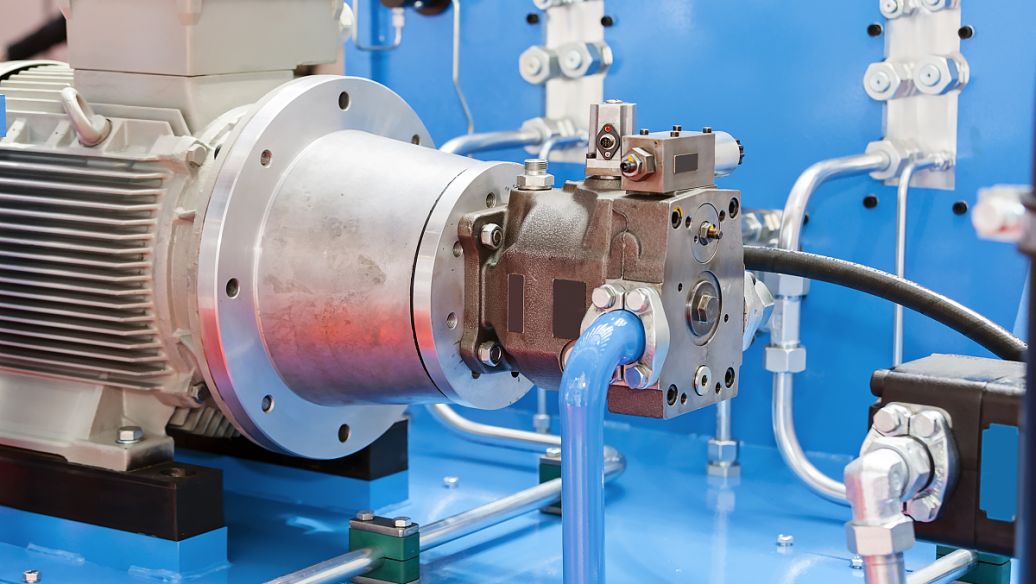

在生产实践中,当将二硫化钼润滑耐磨涂层应用于某些零件的表面时,常规的喷涂方法无法将具有空腔的工件喷涂在内表面上。浸涂法通常会使涂层太薄而无法悬挂,涂层太厚,从而导致诸如涂层厚或不均匀,堵塞和流挂的问题。在此基础上,对生产工艺进行了研究和讨论,最终确定了通过分子电泳将纳米二硫化钼和耐磨材料沉积在工件的内外表面上。所获得的涂层表面光滑且均匀,具有良好的光洁度,并且粘合力也可以满足该过程。技能要求。

1产品游泳电镀工艺流程设计

工件必须是导体。二硫化钼润滑涂层的制备与工件的预处理,镀液温度,电流,电压,电镀时间,镀液粘度,进出槽速率,固化时间和固化温度密切相关。经过几次实验,确定最合适的技术指标。

1.1预处理过程

将工件在二氯甲烷溶剂中浸泡30分钟以去除表面油脂。采取以下方法增加工件的表面粗糙度,以获得更好的涂层附着力:喷砂,滚砂,平均砂粒尺寸为150〜180 pm;对于内表面和外表面的复杂形状,可进行化学打磨处理。喷砂或化学砂磨后,用溶剂或水清洗工件,并在100〜120 t的温度下干燥。

2流程设计的技术要点

2.1二硫化钼粉末在水体系中的分散性

由于二硫化钼粉末不溶于水和普通溶剂,因此可以通过添加一定比例的复合乳化剂和分散剂来实现其在水性体系中的分散性。

2.2水性系统中的二硫化物钼矿的润湿性

当二硫化钼分子与树脂分子一起沉积在工件的表面上时,会发生许多问题,例如起泡,泄漏,粘结不良等,这是因为未清洁表面且表面粗糙度不足。请采取以下方法避免上述问题:清除工件表面的油污和灰尘;确保工件表面的粗糙度;向电镀液中添加润湿剂以增加基材的润湿性。

2.3沐浴液中二硫化钼含量的增加

电镀浴中二硫化钼粉末的含量直接影响电镀效果(即工件上沉积的涂层中二硫化钼的含量和涂层的性能)。在电镀过程中,电镀液中二硫化钼的含量将逐渐降低,如何保证和保持其含量已成为关键的技术难点。通过添加纳米级二硫化钼颗粒和连续的小流量来补充沐浴液,可以解决该问题。

2.4二硫化钼在浴槽中的沉降特性

二硫化钼浴槽的沉淀主要反映在生产中断后和运输过程中的浴槽沉淀中,并且在容器或浴槽的底部出现团聚。短期附聚仍可通过搅拌分散,长期附聚不易分散,影响镀液质量。在生产过程中,首先将水基树脂与二硫化钼粉末搅拌形成浆液,以达到覆盖二硫化钼的目的,然后将浆液加入整个体系进行分散。

3对未来工艺技术的深入研究

3.1增加游泳镀层厚度的较限值

二硫化钼不导电。随着二硫化钼在工件上的沉积,涂层的厚度变得越来越大,然后电阻变得更大并且电流变得越来越小。当电流为0时,涂层的电阻足够大,电泳现象不再发生,涂层厚度达到较限值。通过添加导电性和润滑性石墨,为沉积的涂层提供连续的导电性。

3.2其他固体润滑材料代替二硫化钼

通过游泳电镀将二硫化钼沉积在工件表面上,并达到了预期的效果。尝试用聚四氟乙烯代替二硫化钼时会出现一些问题:浴液中聚四氟乙烯的固体含量太低,发生沉积,涂层不足。这可能与PTFE的特性(不粘,难以润湿等)有关。

3.3自动化分子电泳电镀设备的设计

至今为止,镀浴技术已基本成熟,已经进行了小批量生产。但是,生产效率不高,有必要进一步优化工艺技术,开发自动化的大规模生产设备,使工艺更加完善。