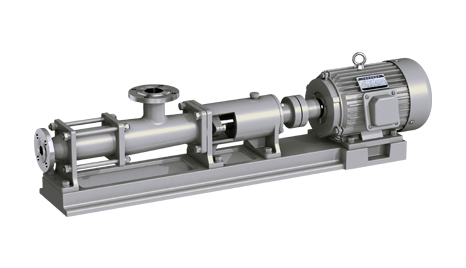

中成泵业所生产的单螺杆泵作为工业领域广泛应用的流体输送设备,其机械密封(机封)的可靠性直接影响设备运行效率与安全性。然而,机封漏水问题长期困扰着用户,本文将从故障诊断与修复技术两方面提供系统性解决方案。

机封漏水的直接原因可分为三大类:一是安装工艺缺陷,二是介质特性异常,三是设备老化磨损。具体表现为:安装过紧时,动静环平面会出现严重烧焦痕迹,橡胶密封件硬化开裂;安装过松则导致表面形成可擦除的水垢层。水质问题尤为突出,当介质中颗粒物含量超标或盐酸盐浓度过高时,机封表面会形成沟槽状磨损。缺水运行引发的干磨现象多见于底阀式安装,表现为摩擦面高温碳化。气蚀现象则常见于热水泵,因蒸汽积聚导致局部缺水。

针对不同故障类型,需采取差异化修复措施:

日常维护应建立三级检查制度:每日巡检时观察机封泄漏量是否超过10滴/分钟标准;每周检查冷却水系统压力稳定性;每月进行介质取样分析。当运行时长超过5000小时,需重点检查橡胶件老化情况,必要时采用生料带缠绕静环外圈进行应急处理。

在设备选型阶段,应优先选择具有轴向补偿功能的机封结构,配套智能监测系统可实时预警泄漏风险。对于腐蚀性介质工况,建议采用碳化硅/石墨等复合材料机封,其使用寿命较传统结构可提升3倍以上。

通过系统化的故障诊断与标准化修复流程,单螺杆泵机封漏水问题的解决效率可提升60%以上。中成泵业建议企业建立设备全生命周期管理档案,将机封运行数据纳入预防性维护体系,从根本降低非计划停机风险。